winPROD

Prodotti

è il sistema che Infogen propone per la gestione del controllo statistico della produzione e il controllo del processo.

Anagrafica prodotti

Con winProd è possibile gestire sia le fasi intermedie di produzione sia la fase di verifica conclusiva dedicata al rispetto del peso o contenuto dichiarato.

Le categorie dei prodotti sono essenzialmente due: semilavorati e prodotti finiti.

Ogni articolo a sua volta può essere catalogato per:

- Famiglia;

- Classe merceologica;

- Paese di destinazione;

- Campagna di produzione;

- Linea di produzione.

Come per gli articoli, è possibile classificare anche le linee di produzione.

Per ogni linea, sinteticamente, è possibile definire:

- Identificativo reparto o settore;

- Indirizzo IP o identificativo strumento collegato;

- Stato operativo;

Questa configurazione serve per poter individuare immediatamente il punto di raccolta da dove scaturiscono i dati, al fine di permettere analisi statistiche anche sulle linee di produzione.

Capitolato di verifica

Per ogni articolo è possibile definire un elenco di determinazioni e un piano di campionamento; in estrema sintesi:

- Per determinazione si intende il controllo da effettuare;

- Il controllo può essere di tipo numerico, controllo per variabili;

- Il controllo può essere ti tipo visivo, controllo per attributi;

- Per i controlli numerici si definisce il nominale e le tolleranze di accettazione;

- Per i controlli numerici sulle fasi intermedie di produzione si definisce lo standard e un range di accettabilità;

- Per i controlli numerici si può definire quale controllo diventa tara del controllo successivo; particolarmente utile nel controllo in process;

- Sui controlli per attributi si definiscono le determinazioni e le relative conformità o non conformità in funzione di un set di risultanze possibili;

- In numero dei pezzi da controllare è stabilito secondo un piano di campionamento ispettivo e con cadenza periodica;

- Si stabilisce anche il numero dei campioni da sottoporre a verifica in funzione della dimensione lotto;

- Per i controlli secondo norme ISO,UNI, ecc., si definisce anche il livello di accettabilità (AQL)

Il capitolato di verifica accompagna ogni lotto di produzione di un determinato articolo. Nei controlli in process, ogni stazione di verifica sulla linea di produzione, può sottoporre i propri campioni a verifica richiamando solo le voci pertinenti.

La verifica è di tipo ispettivo ed cadenzata secondo un piano di campionamento orario prestabilito.

Il controllo per campionamento

Il controllo per campionamento può essere basato sul metodo di controllo statistico previsto dalla normativa adottata ovvero su modalità diverse, riconosciute idonee dal Ministero dello Sviluppo Economico.

In particolare sono considerati idonei, a tal fine, i metodi di controllo mediante campionamento statistico previsti da Norme tecniche di Unificazione (norme UNI-ISO-MILITARY STANDARD-EN). In dettaglio la procedura normativa prevede il controllo del contenuto effettivo di ciascun imballaggio preconfezionato del campione e il controllo della media dei contenuti effettivi dei singoli preimballaggi del campione.

Con winProd è possibile nell’ambito di ogni verifica legata ad un prodotto, definire quale norma applicare:

- Normativa Comunitaria : L. 690/78 che recepisce la Direttiva Comunitaria n. 76/211/CEE;

- Normativa Nazionale : DPR 391/80 analoga nei contenuti e nelle procedure alla precedente, ma rivolta solamente ai prodotti destinati al mercato nazionale;

- Norme tecniche di Unificazione (norme UNI-ISO-Military Standard-EN).

Criteri di accettazione del lotto e dei prodotti

il rispetto dei valori di tolleranza fissati dalla normativa viene determinato non soltanto con riferimento al singolo prodotto, ma all’intero lotto produttivo;

Sinteticamente possiamo affermare che le direttive normative sono concorde nello stabilire:

Il contenuto effettivo degli imballaggi preconfezionati non deve essere inferiore, in media, alla quantità nominale ossia a quanto dichiarato sulla confezione;

se un elemento del lotto presenta una differenza in meno, all’interno dello stesso lotto ce ne deve essere un altro che presenta una differenza analoga in più, in modo che il valore medio, calcolato su tutti i componenti del lotto, non risulti inferiore alla quantità nominale;

in base alla consistenza del lotto, il numero dei prodotti difettosi non deve essere superiore ai valori fissati dalle normative (c.d. criteri di accettazione/rifiuto);

nessuno dei prodotti difettosi può presentare un errore in meno, superiore a due volte la tolleranza ammessa (-T2).

Struttura Impianto Raccolta dati

Le soluzioni impiantistiche offerte da Infogen sono molteplici e commisurate alle esigenze del Cliente e alla capacità infrastrutturale del sito di produzione. Con il diffondersi delle reti WI-FI e Ethernet anche nelle aree di produzione, la soluzione più logica, immediata ed economica risulta quella di dotare ogni linea di produzione con una postazione di controllo connessa al server centrale. Tuttavia le soluzioni che possiamo proporre sono:

- Postazioni fisse di controllo collegate in Wi-fi o tramite cablaggio Ethernet sulla intranet locale;

- Postazioni mobili di controllo collegate in Wi-fi sulla intranet locale;

- Postazioni di controllo collegate su rete a stella con cablaggio in RS-232 o RS-485.

Le postazioni sono costituite da un terminale con grado di protezione IP65/67 e relativo strumento di misurazione, generalmente costituito da una bilancia elettronica omologata. In ogni caso da uno strumento digitale indicato allo scopo del controllo.

Per quanto riguarda la raccolta dati dai Checkweigher sulle linee di produzione, essi sono collegati direttamente al server di winProd ed interrogati con cadenza periodica al fine di recuperarne la statistica di bordo.

Strumenti di Misura

I sistemi della Infogen non sono legati a nessun marchio di un produttore specifico.

Dove è possibile il parco strumenti già in dotazione al Cliente viene interamente recuperato purché interfacciabile.

Il sistema è già dotato di specifici driver che consentono il collegamento degli strumenti digitali più diffusi sul mercato.

Per strumenti sprovvisti del driver, purché presentino una interfaccia dati, si sviluppa il driver apposito.

In particolare per winProd si potrà utilizzare qualsiasi bilancia digitale omologata per il controllo del peso nominale, bilance termiche per il controllo dell’umidità all’interno dei campioni, checkweigher con uscita dati e protocollo d’interrogazione e qualsiasi altro strumento inerente allo scopo del controllo.

Controllo statistico in Process

Essendo il controllo di tipo ispettivo è possibile monitorare da qualsiasi postazione l’andamento statistico di ogni lotto, di ogni linea e per ogni controllo.

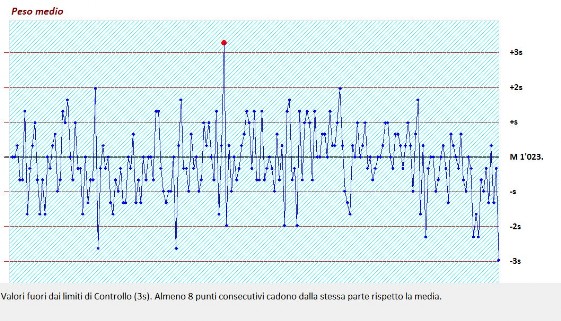

winProd offre oltre all’analisi analitica dei dati raccolti sul lotto anche la produzione di 4 carte grafiche di controllo.

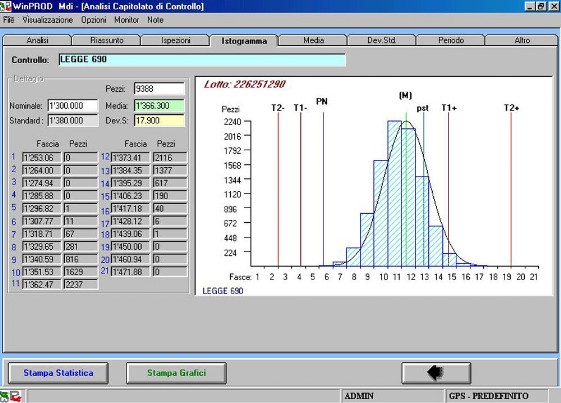

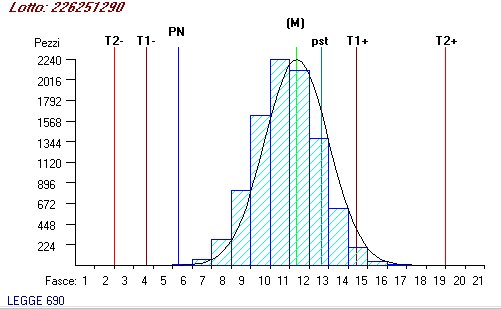

- Grafico istogramma della distribuzione con curva di Gauss;

- grafico andamento della media +/- 3 sigma;

- grafico andamento della deviazione standard;

- grafico dei trend con carta di Shewart.

Ad ogni fine ispezione, la procedura analizza le risultanze della media, deviazione e difettosità, proponendo l’azione correttiva, se necessaria, per rientrare nei parametri di accettabilità ma da evidenziare che un “consiglio correttivo” viene dato anche nel caso si stia regalando prodotto, con una tendenza che va oltre il peso dichiarato.

Quindi winProd assolve ad un duplice scopo:

- Mantenere il processo sotto controllo al fine di evitare che il lotto venga respinto o cernito;

- Regolare il processo al fine di tendere vicino al peso dichiarato evitando di regalare prodotto.

Rimane significativo l’esempio di un nostro Cliente che realizzava prodotti da forno con peso dichiarato di 1 Kg e medie di 1,5 Kg. Il prodotto da forno è assai variabile e difficile da standardizzare, ma con il nostro intervento registriamo ora medie intorno a 1,080 Kg come massimo.

Analisi statistica periodica

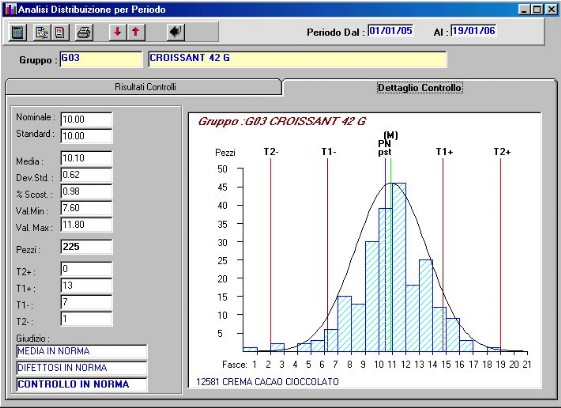

winProd offre tutta una serie di analisi statistiche sul medio e lungo periodo. È possibile condurre analisi per prodotto e per linea di produzione:

- Analisi complessiva per prodotto;

- analisi complessiva per Linea - prodotto;

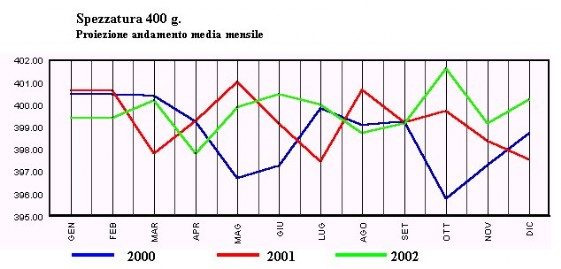

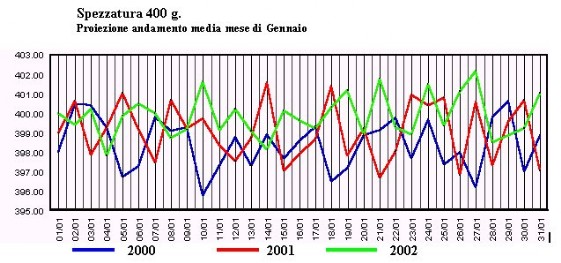

- analisi andamento media per prodotto con il raffronto di 3 annualità.

Quando si parla di produzione si parla essenzialmente di tempi, di costi, di trend, di standard e di medie.

- Per ogni voce di capitolato è possibile raggrupparne le risultanze nel periodo.

- Oltre al dato analitico per ogni voce di determinazione è possibile predisporre il grafico della distribuzione con campana di Gauss, il grafico della media con +/- 3 Sigma, il grafico del trend andamento tramite la carta di Shewhart.

Raccolta diario di produzione

Per ogni fase di produzione è possibile compilare un diario di produzione.

Il diario è suddiviso in “SETUP”, “PRODUZIONE”, “PULIZIA”, “FERMI MACHINA”.

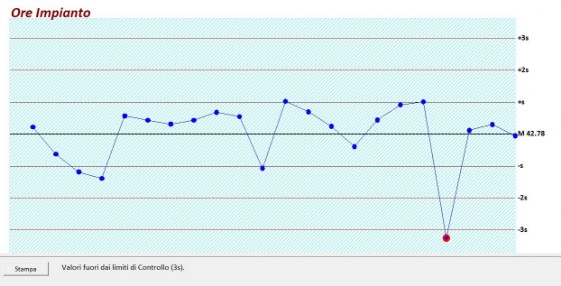

Vengono registrati gli orari di inizio e fine di ogni attività, suddivisi per tempo impianto, tempo uomo e numero addetti.

In questo modo per ogni prodotto di fase e per ogni lotto in lavorazione viene generato un registro cronologico delle attività di produzione.

Una procedura a corredo del sistema elabora statisticamente i dati raccolti nel periodo con una serie incredibile di proiezioni dalle quali attingere: i tempi macchina, i tempi impianti, il numero degli addetti, il costo impianto e addetti.

Assieme al costo puntuale di ricetta si può ottenere facilmente il costo dell’intera lavorazione.

Tramite la proiezione grafica è possibile analizzare l’andamento di ogni voce raccolta nel periodo.

Tracciabiità bidirezionale

Per i Clienti che adottano anche l’applicativo di magazzino, il sistema offre una procedura evoluta di tracciabilità dei lotti.

È possibile condurre ricerche partendo dal lotto del prodotto finito e andando a ritroso, o partendo da un lotto di un componente facendo la strada opposta.

Individuato l’articolo e il lotto “critico” è possibile condurre una ricerca su tutte le produzioni interessate dal lotto, tutti i movimenti e tutte le analisi relative.

È possibile tracciare elementi tipo i silos di stoccaggio, i serbatoi, la linea di produzione e la geografia del fornitore. In questo modo è possibile avere un quadro ancora più articolato di tutti i prodotti interessati da questi elementi discriminanti.